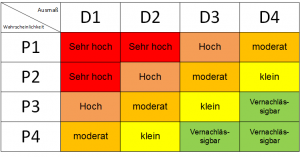

Mit diesem Wissen gehen wir in unsere Risikomatrix.

Ein Ereignis alle paar 10 Jahre bedeutet Schadenseintritts-Wahrscheinlichkeit P2, das Potential für Schwerverletzte oder Tote bedeutet Schadensausmaß D2 – das resultierende Risiko laut Matrix ist HOCH. Diese qualitative Aussage heißt für uns, dass wir definitiv ein Schutzsystem von guter Qualität brauchen. Wir brauchen also eine qualitativ hochwertige Standmessung, Ventile und umfangreiche organisatorische Maßnahmen für die Inbetriebnahme und wiederkehrende Prüfungen.

Das zweite Szenario: Kühlung versagt

Was kann noch alles passieren. Wie steht es mit der Kühlung? Die Frage hatten wir schon weiter oben gestellt. Sie war Auslöser für die eigentliche Frage, ob wir die Mengen der Einsatzstoffe begrenzen müssen und welches Risiko entsteht, wenn wir es nicht tun. Jetzt reden wir über die Kühlung direkt. Angenommen, die Einsatzstoffe werden korrekt dosiert und die Kühlung fällt aus. Was kann passieren? Der Kühlmantel des R 1000 fasst soundso viele Liter Wasser, die Reaktion setzt soundso viel Wärme frei. Schnell wird klar, dass das Kühlsystem die Wärme größtenteils abführen kann: Der Behälter würde sich auf 210 °C erwärmen, ist aber nur für 200 °C ausgelegt. Apparatebauer rechnen normalerweise mit gewissen Sicherheitsfaktoren – 1,25 oder 1,5 sind nicht unüblich. De facto wird der Reaktor der Temperatur standhalten, aber wissen wir es genau, sind wir uns ganz sicher?

Eine Diskussion beginnt: Sicherheitsgerichtete Technik ist teuer, warum also ein Schutzsystem kaufen, dass nicht gebraucht wird? Sicherheitsgerichtete Technik ist kompliziert – warum die Anlage komplexer machen als sie ohnehin schon ist? Die Bediener werden es schwer genug mit ihr haben und kein Mensch kann alle Einzelheiten überblicken. Wenn wir uns gegen Nichtgefahren absichern, verschwimmt der Fokus für die richtigen Gefahren. Wir sind uns fast sicher, dass nichts passieren wird – und dieses fast hat keinen technischen, sondern einen formalen Hintergrund: Die technische Dokumentation des Reaktors setzt uns eine Grenze für die Temperatur und die müssen wir einhalten. Damit geht das gleiche Spiel wie oben los: Wie oft wird die Temperatur so hoch steigen? Es müsste die Kühlung versagen und gleichzeitig die Dosierung. Ziemlich unwahrscheinlich – noch nie vorgekommen, aber tatsächlich denkbar. Wir schätzen, dass ein einzelner Reaktor höchstens alle paar Hundert Jahre in diese Situation kommt. Was kann schlimmstenfalls passieren? Eine Schweißnaht könnte reißen, ein Flansch undicht werden – der Behälter würde leck werden, aber nicht katastrophal explodieren. Da wird sich höchstens jemand leicht verletzten, selbst wenn er daneben steht.

Wir betrachten wieder die Risikomatrix: Ein Ereignis alle paar Hundert Jahre bedeutet Schadenseintritts-Wahrscheinlichkeit P3, das Potential für leichte Verletzungen D3 – das resultierende Risiko laut Matrix ist KLEIN. Vielleicht brauchen wir an dieser Stelle gar kein Schutzsystem, sondern können mit einer Betriebsanweisung, die z.B. das Überprüfen der Temperaturen vor allen Arbeiten vorschreiben und einen Sicherungsposten für die Zeit der Arbeiten verlangen. Und falls das den Verantwortlichen wirklich nicht ausreichend scheint, können wir vorschlagen, dass parallel zum Kühlwasserventil V4 ein zweites Ventil V5 eingebaut wird, das im Notfall den Kühlwasserfluss voll öffnet.

Das dritte Szenario: Der Druck ist zu hoch

Wenn er Druck zu hoch ist, muss auch etwas passieren. Die exotherme Reaktion als Druckerzeuger könnte sonst den Reaktor beschädigen oder zerstören. Manche Reaktionen haben gar einen kritischen Druck, der nicht Überschritten werden darf, damit sie nicht durchgehen. Das könnte hier auch der Fall sein, also muss der Druck begrenzt werden. Über die Abgasleitung wird der Reaktor zwar teilweise entlastet, aber eben nicht vollständig. Das hat Prozesstechnische Gründe: Die Reaktion verläuft optimal bei einem bestimmten Druck und die Geometrie von Reaktor und Rohrleitungen ist so bemessen, dass sich dieser Druck im Normalbetrieb einstellt. Wenn jetzt aber irgendetwas versagt und der Druck zu groß wird, könnte das die Reaktion in den kritischen Bereich bringen. Wie wahrscheinlich ist das? Die Kollegen Chemiker rechnen, schauen in ihre Unterlagen, machen nachdenkliche Gesichter. Sie müssen mit Parametern arbeiten, die nur eingeschränkt bekannt sind: Wie gut ist die Stoffzusammensetzung bekannt? Welches Isomerengemisch liegt vor? Welche Zuschlagstoffe können enthalten sein? Welcher Hersteller macht welche Angaben zur Reinheit? Und Hundert andere Fragen. Sie können nur schätzen, aber da schon mehrere Fehler auftreten müssten, ist die Wahrscheinlichkeit nicht sehr groß. Vielleicht ein Mal alle paar Hundert Jahre. Aber wenn es passiert, würde der Reaktor vermutlich explosionsartig zerknallen.

Letzte Kommentare