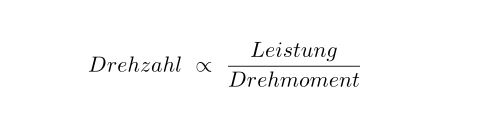

Die Drehzahl und die Leistung aller umlaufenden Maschinen hänen folgendermaßen voneinander ab:

Beachte, dass das eine Proportionalität und keine Gleichheit ist! Erst ein geeigneter Proportionalitätsfaktor sorgt für die Gleichheit und rückt die Einheiten zurecht.

Die Leistung wird, wenn Druck und Temperaturverhältnisse gleich bleiben, durch die Dampfmenge zur Turbine bestimmt, das Drehmoment durch den Generator. Für alle umlaufenden Maschinen gilt die Regel Die Last bestimmt das Drehmoment. Das Drehmoment, das die Turbine eines Kraftwerks aufbringen muss ist abhängig davon, wie viel der Generator ins Netz einspeist: Ist die Einspeisung groß, ist das Drehmoment groß. Ist die Einspeisung klein, ist das Drehmoment klein.

Stell Dir vor, dass das Kraftwerk mit seiner Nennleistung einspeist – einige 100 Megawatt – Dem entsprechend ist auch das Drehmoment am Turbinenläufer sehr groß. Wenn jetzt die Leistung schlagartig fast auf 0 sinkt und die Dampfmenge in die Turbine nicht reduziert wird, dann schießt die Drehzahl steil nach oben. Sie kann so groß werden, dass die Turbine sich selbst und alles um sie herum vollständig zerstört. Das geht schnell – in einem großen Kraftwerk dauert es höchstes Sekunden, in einem kleinen vielleicht gar nur eine Sekunde. Der Turbine OverSpeed Failure ist das schlimmste, was einer Dampfturbine passieren kann. So kann das Ergebnis aussehen. Dieser Wald aus Eisen blieb von einer Dampfturbine übrig, die nicht gegen Überdrehzahl geschützt war. Und das war noch keine wirklich große Maschine. Ich für meinen Teil möchte ungern in der Nähe sein, wenn ein Turbinenläufer durch die Generatorenhalle tanzt.

Aus diesem Grund ist der Überdrehzahlschutz als wichtigstes System zusammen mit dem Axialschub und der Schwingungsüberwachtung die Grundlage des Maschinenschutzes von Turbomaschinen.

Überdrehzahlschutz muss schnell sein – haben normale Leitsysteme Reaktionszeiten im Bereich von 100 ms wenn sie schnell sind, muss beim Überdrehzahlschutz in höchstens 30 ms alles passiert sein. Das bedeutet, höchstens 30 ms zwischen der Erkennung der Überdrehzahl durch den Sensor und dem Ankommen des Abschaltsignals bei den Aktoren (Was das bedeutet erkläre ich weiter unten). Es gibt nur wenige Hersteller auf der Welt, die das können.

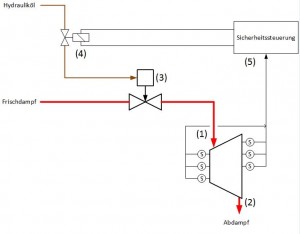

Die Leit- und Schutztechnik einer Dampfturbine stellt sich sehr vereinfacht wie in Abb.2 dar:

Die Dampfturbine (das Schaltzeichen für Turbinen ist das auf der Spitze stehende Trapez) hat einen Eingang für Frischdampf(1) und einen Ausgang für Abdampf(2). In der Frischdampfleitung sitzt ein hydraulisch betätigtes Schnellschlussventil(3), In dessen Hydraulikleitung wiederum ein elektrisches Magnetventil(4). Gesteuert wird das Magnetventil durch eine Sicherheitssteuerung(5). Alle Ventile sind bei Ausfall der Hilfsenergie geschlossen, d.h. bei Ausfall der elektrischen Hilfsenergie schließt das Magnetventil und die Hydraulikleitungen und entspannt das Hydrauliksystem. Das Erreichen der sicheren Stellung wird durch Federkraft realisiert – ähnlich wie bei der Druckluft-Bremse, die die Backen aktiv mit Druckluft auseiander drückt und bei Ausfall der Druckluft automatisch bremst. Infolge schließt das Schnellschlussventil die Frischdampfleitung zur Turbine. Normalerweise ist das Magnetventil offen und das Hydrauliksystem damit gespannt. In seiner elektrischen Zuleitung sind eine Reihe Relais eingebaut, die jeweils beim Ansprechen von Überdrehzahl- oder Axialschub- oder Schwingungs-Überwachung (und in Wirklichkeit noch vielen vielen anderen Schutzeinrichtungen) abfallen und damit das Ventil schließen. Die Sensoren (kleine mit “S” bezeichnete Kreise an der Turbine”) nehmen diese Größen auf und die Sicherheitssteuerung öffnet nur dann das Magnetventil, wenn alle Werte im Gutbereich sind. An einer großen Turbine können mehrere Hundert Sensoren verbaut sein – Wie man mit den großen Datenmengen, die diese liefern, intelligent umgeht, ist eine Wissenschaft für sich.

Normalerweise dauert es weniger als 0,5 Sekunden vom Erkennen der Überdrehzahl bis Schnellschluss- und Regelventil vollständig geschlossen sind. Man nennt das deswegen auch den Turbinenschnellschluss.

In kritischen Situationen passiert also in etwa folgendes:

- Es kommt zum plötzlichen Lastabwurf, z.B. weil sich der Generator vom Netz trennt oder die Kupplung zwischen ihm und der Turbine bricht

- Dadurch wird die Dampfturbine schlagartig entlastet

- Die Drehzahl steigt sehr schnell

- Innerhalb von 30 ms wird die Überdrehzahl erkannt, vom System verarbeitet und der Schnellschluss ausgelöst

- Weniger als 0,5 Sekunden nachdem die Überdrehzahl erkannt wurde, ist die Frischdampfzufuhr zur Turbine geschlossen

Die Frage ist jetzt: wohin mit dem Dampf? Stell Dir beispielhaft den Turbinenschnellschluss im Kernkraftwerk Krümmel vom Spätjahr 2010 vor: Im Moment des Abschaltens wollten 4.000 thermische Megwatt heißen Wasserdampfs zur Turbine und trafen plötzlich auf geschlossene Armaturen. Wenn so etwas passiert, kommt es zum Phänomen des Joukowsky-Stoßes – das ist ein Druckstoß in langen Rohrleitungen, der bei plötzlicher Absperrung auftreten kann. Seine Ursache ist die plötzliche Reflexion des strömenden Mediums an der Absperrarmatur und seine Kraft ist groß genug, Rohrleitungen zu zerreißen. Wenn die Frischdampfleitungen nicht schon bei der Planung darauf ausgelegt sind, hat man im Anforderungsfall keine guten Karten. Selbst wenn man den Dampf gleichzeitig umleitet und abbläst oder kondensiert wird es zu enormen Druckstößen kommen, denn ein schnell strömendes Medium kann man auch nicht einfach umleiten.

Kommentare (10)