Die Sabotage der Erdgaspipelines Nord Stream 1 und 2 ist zurzeit in aller Munde. Zurecht, denn ein Angriff auf kritische Infrastruktur dieser Größenordnung ist ein Schock. Gerade aber weil darüber so viel geredet wird, möchte ich lieber ein Schlaglicht auf nicht mindergewaltige Verwerfungen im Industriellen Geschehen werfen, die nicht so ausführlich besprochen wurden und werden.

Es ist schon länger her, dass ich hier etwas geschrieben habe[1], aber im Zuge des Ukraine-Krieges werden in letzter Zeit wieder ein Paar Themen diskutiert, die meine Tätigkeit als PLT-Ingenieur tangieren. Eines, um das es hier gehen soll, ist der Rückzug großer Firmen für Automatisierungstechnik aus dem russischen Markt und die Konsequenzen, die sich daraus ergeben. Über den Rückzug von Siemens wurde in der deutschen Presse zwar berichtet, ins Gesamtgeschehen eingeordnet wurde aber nichts. An einer solchen Einordnung aus meiner Sicht versuche ich mich jetzt mal.

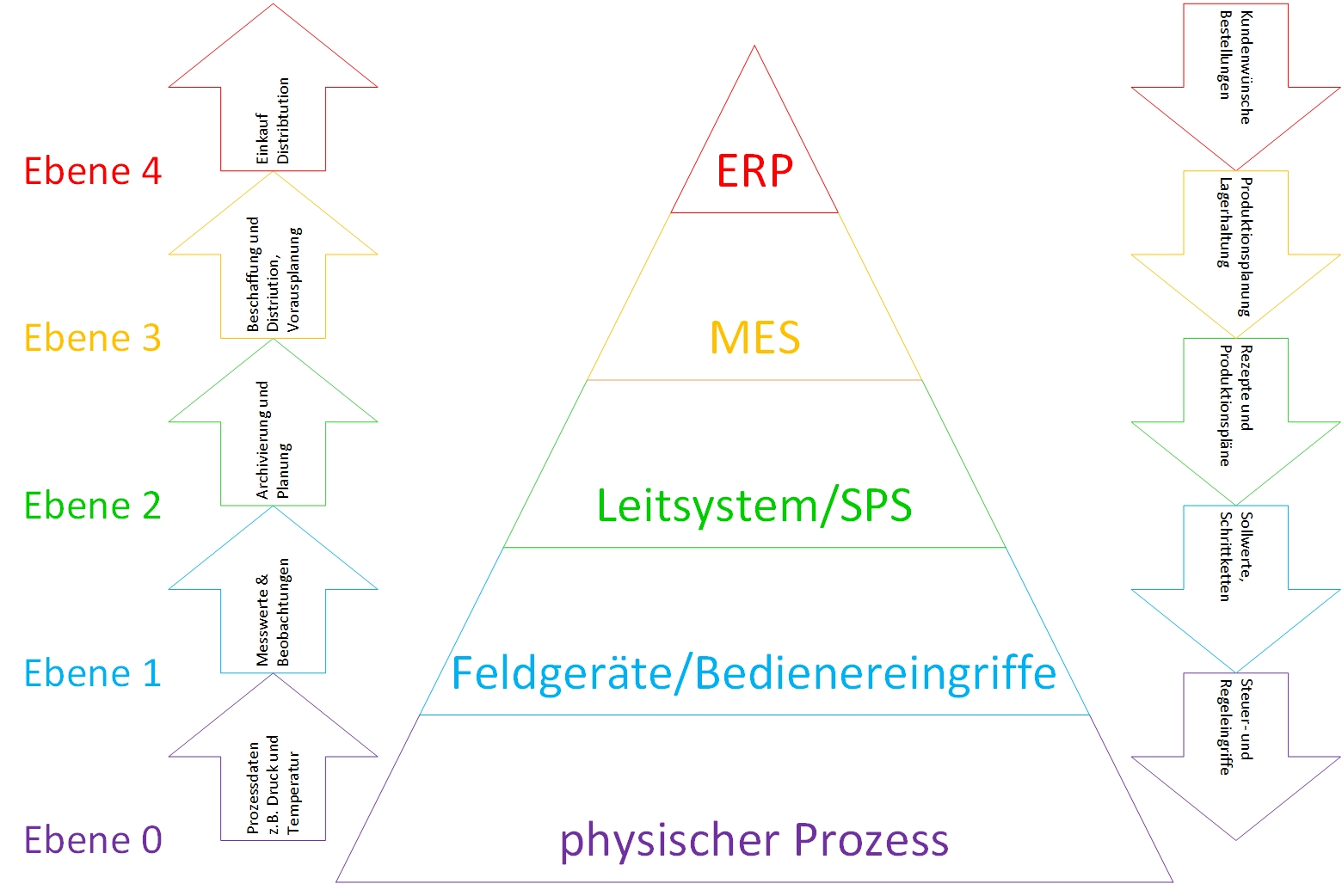

Die Automatisierungspyramide

Die Automatisierungspyramide ist eine graphische Darstellung der verschiedenen technischen und organisatorischen Ebenen, auf denen sich Automatisierungstechnik abspielt. Sie deckt alles ab, was ein Unternehmen im modernen Produktionsprozess können muss, um konkurrenzfähig und effizient zu sein. Ich halte mich für die Darstellung hier an die Begriffe und Definitionen der Norm EN 62264, die etwas anders aussieht als was man bei einer Google-Suche findet, meiner Meinung nach die Wirklichkeit aber besser abbildet (Nicht verwunderlich. Ist ja eine Norm).

Sie definiert Ebenen, auf denen ein automatisierter Prozess abläuft, sowie Daten, die zwischen den Ebenen ausgetauscht werden. Jede Ebene dieser theoretischen Vorstellung wird in der praktischen Wirklichkeit durch bestimmte, ganz konkrete Technik realisiert. Die Daten, die zwischen den Ebenen ausgetauscht werden, sind konkrete Füllstände von Tanks, Drücke in Apparaten, Bedarfe an Rohstoffen, Bestellmengen von Kunden und vieles mehr.

Von unten nach oben fließen Daten, die den aktuellen Zustand des Prozesses beschreiben und sowohl zu seiner unmittelbaren Beeinflussung genutzt als auch für die Zukunft gespeichert und für die Produktionsplanung, etwa für den rechtzeitigen Einkauf von Rohstoffen oder die Distribution der Produkte zu den Kunden, das Rechnungswesen und vieles andere herangezogen werden können.

Von oben nach unten fließen Daten, die aufgrund der vom Unternehmen vorgegebenen generellen Strategie die Produktion steuern. Zunächst sehr allgemein, indem durch die höchsten Kontrollebenen das Produktportfolio bestimmt und die nötigen Ressourcen bereitgestellt werden, dann immer kleinteiliger indem aus den Echtzeitdaten der Anlagen, den Kundenbestellungen und vielem mehr Produktionspläne erstellt werden, nach denen die Anlagen zu fahren sind. Innerhalb der Anlagen setzen Leitsysteme und Anlagenfahrer die Produktionspläne durch Beeinflussung des physischen Prozesses der Anlage um.

Abb.1: Die Automatisierungspyramide

Ebene 0 definiert den eigentlichen physischen Prozess, also etwa die Synthese eines chemischen Produkts (z.B. die Herstellung der Grundchemikalie Salpetersäure) oder die Fertigung eines Gegenstands, Gerätes oder einer Maschine (z.B. der Bau eines Autos). Sozusagen die Antwort auf die Frage: Was tut die Anlage?

Der erste wichtige Punkt: Physische Prozesse sind deswegen Teil der Pyramide, weil schon bei ihrer Entwicklung die einzusetzende Automatisierungstechnik in den Kalkül gezogen wird. Die Höhe der Technik bestimmt wie viele Handeingriffe nötig sind, wie flexibel das Produktportfolio sein wird, wie nah an den Grenzen des Machbaren die Anlage betrieben werden kann, wie hoch die Restrisiken aus den Prozessen sind und viele es mehr. Alles was komplexer ist als Grundchemikalien lässt sich ohne moderne Automatisierungstechnik schwer bis gar nicht produzieren.

Ebene 1 sind die Aktivitäten zur Messung und Einstellung des physischen Prozesses. Man nennt sie auch die Feldgeräte-Ebene. Feldgeräte sitzen wie der Automatisierer sagt im Feld, also in der Anlage und sind direkt an den physischen Prozess angebunden. Es sind Messgeräte für die vier wichtigsten Größen Druck, Durchfluss, Füllstand und Temperatur, aber auch Analysengeräte wie Gaschromatographen und Laserspektrometer, sowie Regelventile und Auf/Zu-Armaturen, (ggf. drehzahlveränderliche) Pumpen und so weiter.

Kommentare (13)