Wenn man an Leichtbau denkt, dann fällt einem Stahl sicher nicht als erstes Material ein – sondern eher Aluminium, Titan oder faserverstärkte Kunststoffe. Ein neu entwickelter Stahl allerdings könnte diesen Materialien bald Konkurrenz machen.

Bevor wir uns das im Detail angucken, erst mal ein paar allgemeine Überlegungen: Für Leichtbau entscheidend ist natürlich erst einmal die Dichte eines Materials – Wenn ich ein bestimmtes Bauteil (beispielsweise eine Schraube) bauen will, dann wiegt sie natürlich weniger, wenn ich sie aus Aluminium (Dichte 2,7 Gramm pro Kubikzentimeter, also das 2,7-fache von Wasser) als aus Stahl (Dichte etwa 7,8g/cm³) baue.

Aber das ist natürlich etwas arg vereinfacht – denn ein normales Bauteil hat ja nicht eine feste Größe, sondern wird so ausgelegt, dass es eine bestimmte Last ertragen kann. Denkt zum Beispiel an einen Fahrradrahmen. Heute macht man die ja (im Normalpreis-bereich) meist aus Aluminium. Wenn ihr ein Aluminium-Rad mit einem alten aus Stahl vergleicht, dann merkt ihr schnell, dass das Alu-rad nicht dreimal leichter ist, obwohl die Dichte ja viel kleiner ist. Das liegt daran, dass Stahl auch eine höhere Festigkeit (und Steifigkeit) hat als Alu – der Alu-Rahmen hat deswegen wesentlich dickere Rohre als der Stahl-Rahmen. (Trotzdem hat Alu Vorteile, beispielsweise ist es weniger korrosionsanfällig.)

Ach so – Festigkeit und Steifigkeit sollte ich vielleicht auch noch kurz erklären: Die Festigkeit ist ein Maß dafür, wie viel Last ein Stück eines Materials ertragen kann, ohne sich dauerhaft (in der Fachsprache “plastisch”) zu verformen. Plastische Verformung ist im Betrieb ja nicht so erwünscht – ihr wollt, dass euer Fahrrad-Rahmen die Form behält, die er beim Kauf hatte, und nicht nach jeder Fahrt ein bisschen anders aussieht. Solange ihr mit der Last unterhalb der Festigkeit bleibt, verformt sich das Bauteil aber auch – allerdings nur wenig – diese Verformung geht aber wieder zurück, wenn ihr die Last wegnehmt. Je weniger sich etwas verformt, desto steifer ist es.

Konzentrieren wir uns auf die Festigkeit, weil das meist die entscheidende Größe für die Auslegung ist (hinzu kommt noch die Ermüdung, aber dazu steht in dem paper, um das es hier geht, nichts, dazu am Ende noch ein paar Anmerkungen). Wenn ich ein Bauteil habe, das ich in seiner Längsrichtung belaste und das diese Last aushalten soll, dann ist die entscheidende Größe für den Leichtbau die spezifische Festigkeit, also die Festigkeit geteilt durch die Dichte. Schaut man sich die an, so schneiden handelsübliche Stähle und Aluminium-Legierungen ähnlich gut ab (die Aluminium-Legierungen sind etwas besser, aber nicht gigantisch überlegen). Alu hat zwar eine niedrigere Dichte, aber eben auch deutlich kleinere Festigkeiten.

Etwas anders sieht die Sache aus, wenn ich das Bauteil auf Biegung belaste (wer’s genauer wissen will: Wikipedia erklärt das). Dann ist es – weil die Last anders verläuft – die Wurzel aus der Festigkeit, die ich durch die Dichte teilen muss. Und da erreichen Alu-Legierungen in der Tat bessere Werte als Stähle, auch wenn der Unterschied nach wie vor nicht so drastisch ist, wie man an Hand der Dichte allein vermuten würde.

Stähle sind also im Leichtbau nicht ganz so hoffnungslos, wie man vielleicht meinen könnte, aber sie schneiden schlechter ab als Aluminium (oder auch Titan, das in der Luftfahrt gern verwendet wird – meist in einer Legierung mit Aluminium und Vanadium). Da Stähle aber viele Vorteile haben (insbesondere sind sie auch kostengünstig), ist es natürlich durchaus interessant, sie auch für Leichtbau-Anwendungen “fit” zu machen.

Eine Möglichkeit dazu besteht darin, an der Dichte der Stähle zu drehen. Das kann man tun, indem man “leichte” Elemente zulegiert, beispielsweise eben Aluminium. In dem neu entwickelten Stahl um den es hier geht, hat man 10% Alu und 16% Mangan zulegiert – damit sinkt die Dichte auf 6,82g/cm³. Immer noch viel, aber ein Gewinn von mehr als 10%.

Die Idee, Alu zum Stahl hinzuzufügen, ist nicht ganz neu – bisher gab es aber das Problem, dass die entstehende Legierung ungünstige Eigenschaften hatte. Ein Problem dabei ist die Bildung von Sprödphasen – das sind Teilchen, die sich in der Legierung bilden und die leicht brechen und dann als lokale Fehlstellen dienen. Solche Sprödphasen setzen die Festigkeit und vor allem die Dehnbarkeit (vornehm “Duktilität”) von Legierungen deutlich herab. In diesem Stahl bestehen sie vor allem aus Eisen und Aluminium, aber mit einem höheren Alu-Anteil als im sonstigen Material.

Der Trick des neuen Ansatzes – der diese Woche in nature vorgestellt wurde – besteht jetzt darin, diese Sprödphasen nicht zu vermeiden, sondern sie viel mehr auszunutzen, um die Festigkeit des Materials zu erhöhen.

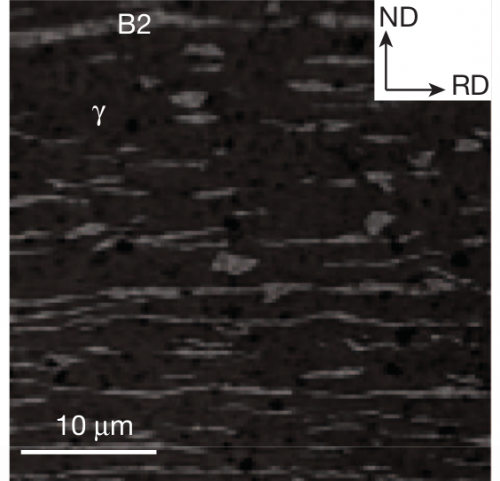

Praktischweise habe ich ja gerade erklärt, wie sich Kristalle bilden. Im Prinzip dieselbe Logik wendet man auch hier an. Zunächst wird das Material bei niedriger Temperatur gewalzt. Dadurch wird viel Energie im Material gespeichert.So sieht das Material anschließend (im Elektronenmikroskop) aus:

Aus Kim et al., s.u.

Die weißen Striche sind die Platten aus der spröden Phase (die B2 heißt).

Anschließend wird es dann gezielt aufgeheizt; dabei bilden sich zum einen neue Körner (wie im Link zur Kristallbildung erklärt), zum anderen scheiden sich auch sehr kleine Teilchen aus der spröden Phase aus. Das ist nicht ganz so einfach, wie es hier klingt – hier spielt zur Legierung hinzugefügtes Nickel eine große Rolle, weil es die Bildung der Teilchen fördert, außerdem ist es auch wichtig, dass sich im Material Bereiche mit lokal hoher Verformung (Scherbänder) bilden. Hinterher bekommt man jedenfalls diese Struktur:

Aus Kim et al., s.u.

Hier seht ihr die fein verteilten B2-Teilchen zwischen den Platten. Diese Teilchen können jetzt die Bewegung von Versetzungen behindern. Versetzungen sind Baufehler im Kristall und sorgen für die plastische Umformung, Je mehr man sie an der Bewegung hindert, desto fester wird ein Material (klickt den Link, wenn ihr mehr wissen wollt).

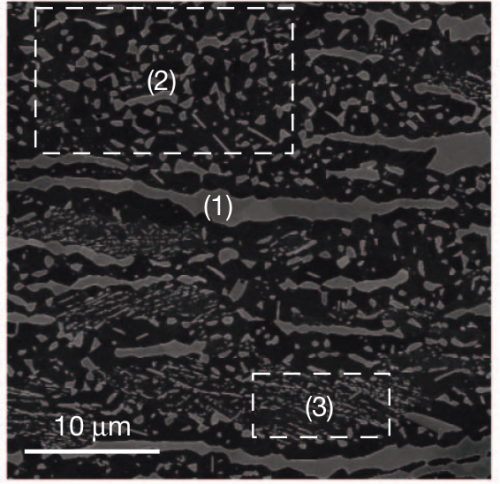

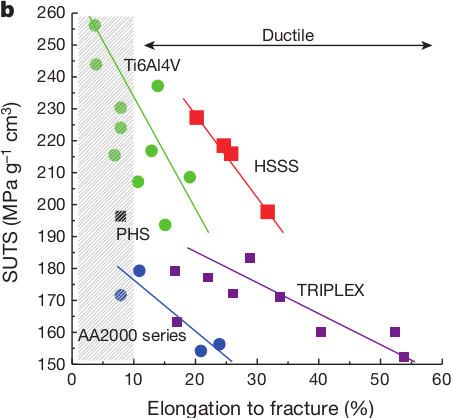

Auf diese Weise lässt sich jetzt die Festigkeit des Materials steigern – die kleinen B2-Teilchen behindern die plastische Verformung stark. Hier Messwerte für die neue Legierung (mit den römischen Zahlen I-III gekennzeichnet) im Vergleich zur Titanlegierung Ti6Al4V und zu anderen Stählen (triplex):

Aus Kim et al., s.u.

Aufgetragen ist auf der horizontalen Achse die Dehnung (also wie stark das Material in die Länge gezogen wird), auf der vertikalen Achse die Spannung (also welche Last es aushalten kann). Ihr seht, dass die neue Legierung zum einen hohe Lasten aushalten kann, zum anderen aber auch stark gedehnt werden kann (da wo die Kurven zu ende sind, reißt das Material) – sie ist also nicht spröde. Außerdem nimmt die festigkeit mit der Dehnung zu – das hat den Vorteil, dass eine moderate Überlastung zwar eine plastische Verformung verursacht, aber keinen Bruch.

Hier seht ihr die entscheidenden Größen im Vergleich – spezifische Festigkeit (also Festigkeit geteilt durch Dichte) gegen die maximale Dehnung des Materials.

Aus Kim et al., s.u.

Generell gilt: Je weiter rechts oben, desto besser, das neue Material schneidet also sehr gut ab.

Allerdings ist auch ein bisschen Kritik angezeigt – und ehrlich gesagt wundere ich mich, dass die Gutachter bei nature das so haben durchgehen lassen. Zum einen sind die Daten für die Titanlegierung vergleichsweise schlecht.Im paper steht, dass die Legierung kommerziell erworben und direkt getestet wurde. Eigentlich lassen sich mit Ti6Al4V höhere Festigkeiten und Dehnungen erzielen – ich habe den Verdacht, dass hier eine Legierung gekauft wurde, die man eigentlich hinterher noch hätte wärmebehandeln sollen. Unsere Studis machen das jedes Jahr als Projektarbeit: Eine gekaufte Ti-Legierung durch gezielte Wärmebehandlung in den Eigenschaften verbessern. Sie erreichen dabei Zugfestigkeiten von bis zu 1GPa, und die maximalen Dehnungen liegen, wenn ich mich recht entsinne, auch ein wenig höher. Ein bisschen scheint es, als habe man mit Absicht eine eher mickrige Ti-Legierung genommen.

Auch den zweiten Plot muss man zumindest mit Vorsicht genießen – dort ist ja die spezifische Festigkeit aufgetragen. Wie wir oben gesehen haben, ist dies aber in vielen Fällen (nämlich wenn es um Biegung geht) nicht die entscheidende Größe – da ist es die Wurzel aus der Festigkeit, geteilt durch die Dichte. Hätte man die aufgetragen sähe das Ganze schon etwas schlechter aus.

Und dann gibt es noch ein drittes Problem: Hier haben wir also eine hochfeste Legierung mit vielen Ausscheidungsteilchen drin, von denen einige plattenförmig sind. Diese Teilchen sind spröde. Das wirft die Frage auf, wie sich das Material unter Ermüdung verhält – also unter wiederholter Belastung, wie sie in nahezu allen Anwendungen vorkommt. Dort sind solche Ausscheidungen nämlich oft kritisch, weil sich an ihnen kleine Risse bilden, die dann immer weiter wachsen können. Dass man eine solche neue Legierung in nature vorstellen kann, ohne dass das Wort Ermüdung im Artikel auch nur auftaucht, finde ich schon überraschend. (Und soo aufwändig sind Ermüdungsversuche nun auch nicht.)

Trotz dieser kleinen Einwände ist die Idee eines Leichtbau-Stahls aber sicher attraktiv und wird vermutlich zu weiteren Legierungsentwicklungen führen. Vielleicht wird das Material ja irgendwann tatsächlich eingesetzt, und die Fahrradrahmen werden wieder dünner…

Brittle intermetallic compound makes ultrastrong low-density steel with large ductility

Sang-Heon Kim,Hansoo Kim& Nack J. Kim,

Nature 518, 77–79

Kommentare (9)